|

|

Die NC-Steuerung NBY-15 |

|

|

Die NC-Steuerung NBY-15 |

Die NC-Steuerung AGIEMERIC NBY-15 war eigentlich das Herzstück der gesamten Anlage und ein kleines Meisterwerk, wenn man das Entwicklungsjahr und das zur Verfügung stehende Budget in Betracht zieht. Es mussten für die Draht-Erosionsmaschine Eigenschaften entwickelt werden, die auf anderen Steuerungen zu der Zeit nicht vorhanden waren, da sie nicht notwendig waren. Dies war z.B. der Fall beim Rücklaufspeicher, der die letzten 256 (¼ Kilobyte!) Schritte in X- und Y-Richtung speicherte, damit die Maschine diesen Weg in umgekehrter Richtung abfahren konnte, im Versuch einen eventuellen Kurzschluss zu beheben. Bei herkömmlichen Erosions-Maschinen ist dies nicht notwendig, da wird die Elektrode einfach in umgekehrter Vorschubrichtung bewegt, um dies zu bewerkstelligen. Wenn die DEM 15 den Kurzschluss nicht selbsttätig eliminieren konnte, hielt sie einfach an, und der Maschinenbediener musste das Problem manuell beseitigen. Die Rückwärtsbewegung musste außerdem ohne Erosionsstrom, nur mit einer Referenzspannung, durchgeführt werden, um zu verhindern, das der geschnittene Spalt nicht erweitert wird. Auch die erneute Vorwärtsbewegung durfte nur mit Referenzspannung durchgeführt werden, aus demselben Grund.

Aus Kostengründen wurde auf einen Kreis-Interpolator, der die Bewegungen entlang Kreisbögen berechnet, verzichtet, eine recht interessante Methode wurde an dessen Stelle verwendet.

|

|

Der "Grundkreis" |

|

|

Die Werte ΔX und ΔY |

In einem sogenannten Festwertspeicher waren für einen

Kreisbogen mit 262'144 mm (218)

Radius alle X- und Y-Bewegungen für jedes Grad von 0° bis 44° fest

verdrahtet, auf einem Speziellen Einschub mit einer großen Anzahl Dioden.

Dies bedeutet, dass zum Beispiel die Schritte, die mit ausgedehnten Versuchen

optimiert, abgespeichert

waren, die für das Ausführen des Kreises zwischen 18° und 19°, 22° und

23°, usw. notwendig waren. Diese Werte wurden mit Delta X* und Delta Y*

(ΔX* und ΔY*, * für

den entsprechenden Winkel, z.B. ΔX18 und ΔY18,

ΔX22 und ΔY22, usw.) bezeichnet. Die Winkel über 45° wurden anschließend

durch Vorzeichen-Umkehrungen abgeleitet.

Die Anzahl Schritte die für den effektiv gewünschten Radius notwendig waren, wurden durch Division von Delta X* und Delta Y* durch 218 und Multiplikation mit dem programmierten Radius ermittelt. Dies ergab natürlich immer Reste bei der Division, die in einem Restwertspeicher (Ferritkern-Matrize) abgespeichert wurden, und bei der nächsten Operation dieser Art berücksichtigt wurden.

Durch diese Methode konnten natürlich nur kleinste Winkelschritte von 1° ausgeführt werden, Bruchteile konnten nur über aufwendige Rechentricks erzielt werden die erst später erarbeitet wurden (siehe Programmierung).

Das Programm wurde auf einem Lochstreifen gestanzt, und über einen mechanischen Leser in die Steuerung eingelesen. Die Verfahrwege wurden immer für die Mittelpunktsbahn des Drahtes programmiert, und über eine Korrektureinrichtung um das notwendige Maß nach innen oder außen verschoben. Dieses Maß bestand aus dem Radius des Drahtes, dem Funkenspalt und unter Umständen dem gewünschten Spiel (bei Matrize und Stempel) oder das Auf- bzw. Untermaß bei Elektroden. Eingestellt wurde diese Korrektur über einen Dekadenschalter, mit einer Einstellmöglichkeit zwischen ±000 und ±999 µm (0.001mm). Die effektiv maximale Korrekturmöglichkeit wurde jedoch vom kleinsten programmierten Radius bestimmt.

Eine weitere Einschränkung der Korrektur war, dass nur Konturen korrigierbar waren, die perfekt tangential verliefen, d.h. dass der Anfangspunkt eines Segmentes identisch mit dem Endpunkt des vorangehenden Segmentes sein musste. Da die Steuerung für inkrementale Programmierung ausgelegt war, stellte dies oft ein größeres Problem dar. War die gewählte Korrektur zu groß oder die Tangential-Bedingung wurde nicht perfekt eingehalten, so hob die Maschine in einem enorm großen Radius ab, eine Bewegung die praktisch immer mit dem Auflauf auf die End-Schalter resultierte.

Um Probleme mit dem Rücklauf bei Kurzschluss zu minimieren wurden immer drei Steuersätze im Voraus eingelesen, die in einem Pufferspeicher abgelegt wurden.

Die ersten Steuerungen hatten noch keine Lochstreifen Aufwickel-Vorrichtung, der abgearbeitete Lochstreifen wurde einfach in einem Plexiglas Behälter aufgefangen.

|

|

| Das linke Paneel der NBY-15 | Das rechte Paneel der NBY-15 |

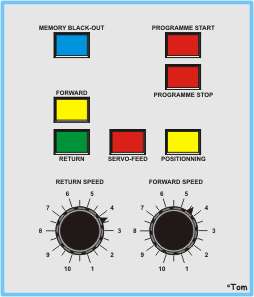

An der Front-Platte der NBY-15 waren folgende Einstell-Knöpfe, Schalter und Anzeigen vorhanden (siehe Abbildungen oben):

Eine Leucht-Anzeige für "MEMORY BLACKOUT", Ende des Rücklauf-Speichers erreicht,

Eine Leucht-Anzeige für "FORWARD", Erosion in programmierter Richtung,

Eine Anzeige für "RETURN", Bewegung während einem Kurzschluss in Rückwärts-Bewegung entlang der zuletzt geschnittenen Bahn,

Eine Anzeige für "SERVO-FEED", für Bewegungen mit Referenz-Spannung, aus dem Rücklauf-Speicher heraus nach einem Kurzschluss,

Eine Anzeige für "PROGRAMME START", normaler Programm-Ablauf,

Eine Anzeige für "PROGRAMME STOP", bei Unterbrüchen des Prozesses,

Je ein Dreh-Schalter für "FORWARD SPEED" (effektive Vorwärts-Geschwindigkeit) und "RETURN SPEED" (effektive Geschwindigkeit im Fall eines Kurzschlusses),

Eine Anzeige "READY" wenn die Maschine für den Start bereit war,

Eine Anzeige "OFF" wenn die Anlage gestoppt war,

Eine Anzeige "TAPE" wenn ein Lese-Fehler aufgetreten war oder kein Lochstreifen eingelegt war.

An der Rückseite der Steuerung waren einige Schalter angebracht, um den programmierten Maßstab in mehreren Schritten zu multiplizieren und dividieren, und um die einzelnen Achsen zu invertieren, um das Programm in anderer Ausrichtung auszuführen als programmiert (Spiegelung). Neben diesen Dreh-Knöpfen und Schaltern befand sich auch ein Kipp-Schalter, damit das gesamte Programm auch im "Trocken-Lauf" ausgeführt werden konnte.