|

|

Le contrôle numérique NBY-15 |

|

|

Le contrôle numérique NBY-15 |

Le contrôle numérique AGIEMERIC NBY-15 était pratiquement l'élément central de toute l'installation, un vrai chef d'œuvre considérant l'année de sa conception, les composants à disposition et le budget extrêmement réduit qui était à disposition. Pour l'érosion à fil il fallait développer des fonctions particulières, pas nécessaires pour les armoires CN pour d'autres méthodes d'usinage. Ceci était le cas pour la mémoire de retour, qui enregistrait les derniers 256 pas (¼ Kilo byte!) exécutés en direction X et Y, pour que la machine puisse reculer exactement le long du chemin exécuté au cas où un court-circuit se produisait. Pour des machine d'érosion par enfonçage, ceci ne présentait aucun problème, il suffisait d'invertir la direction dans laquelle l'électrode pénétrait dans la matière à usiner pour éliminer un court-circuit. Si la DEM-15 n'arrivait pas à éliminer le court-circuit, la plupart des fois à cause de débris qui s'accumulaient dans la fissure coupée, la machine s'arrêtait tout simplement, et l'opérateur devait éliminer le problème. Le mouvement de recul devait aussi être exécuté sans courant d'érosion, afin d'éviter que le chemin coupé ne soit élargi. Quand la machine avait éliminé un court-circuit, le mouvement jusqu'au point où le problème avait été rencontré devait aussi être exécuté uniquement avec un courant de référence, pour la même raison.

Pour limiter les coûts de l'installation, la machine était développée sans interpolateur circulaire pour calculer les mouvements à exécuter le long des cercles. Une méthode assez intéressante fut adoptée sa place.

|

|

Le "cercle de base" |

|

|

Les valeurs ΔX et ΔY |

Dans une mémoire à valeurs

constants, tous les mouvements à exécuter su un arc de cercle de 262'144 mm (218),

un couple de valeurs pour chaque degré entre 0° et 44° était mémorisé au

moyen d'une série de diodes, qui remplissaient tout un circuit imprimé. Ces

valeurs avait été optimisés avec des essais, afin de garantir l'approximation

optimale du cercle.

Ceci signifie que les valeurs à exécuter en X et Y, nécessaires pour couper

un degré de ce cercle entre 18° et 19°, 22° et 23°,

etc., étaient mémorisés. Ces valeur étaient dénommés delta X*

et delta Y*

(ΔX* et ΔY*, * pour l'angle correspondant,

p.ex. ΔX18 et ΔY18,

ΔX22 et ΔY22, etc.). Les valeurs pour les

angles au dessus de 45° étaient déterminés par l'inversion des signes pour

les mouvements.

Les pas effectifs, qui étaient nécessaires pour exécuter un degré de cercle de rayon quelconque, étaient calculés en divisant les valeurs delta X* et delta Y* correspondants par 218 et les multiplier par le rayon du cercle qui devait être exécuté. C'est bien évident que ce calcul produisait toujours des places décimales qui ne pouvaient pas être exécutés, ils étaient mémorisés dans une mémoire d'anneaux de ferrite (mémoire des valeurs résidus), pour être utilisés dans le prochain calcul de la même nature.

Par cette méthode, l'incrément angulaire plus petit que l'on pouvait exécuter était fixé à 1°, des fractions de degré ne pouvant être compensées qu'avec des calculs assez complexes (voir La Programmation.

Le programme calculé était perforé sur un ruban à 8 canaux, de 1" de largeur. La lecture de ce ruban, pour transférer les données au contrôleur, était faite au moyen d'un lecteur électromécanique. Le chemin à couper était normalement programmé sur la ligne de centre du fil, le décalage vers l'intérieur ou l'extérieur était produit par la commande, au moyen d'un correcteur de rayons, valeur introduite par quatre interrupteurs rotatifs, permettant le décalage entre ±000 et ±999 µm (0.001mm). La valeur maximale de correction qui pouvait être utilisée avec un programme n'était pas limité par ces valeurs, mais par celle du rayon plus petit contenu dans le profil programmé.

Une autre limitation de la correction consistait dans le fait que seuls les programmes qui étaient parfaitement tangents, c.-à-d. où chaque point de départ de segment correspondait parfaitement au point final du segment précédant, de façon absolument tangentielle, pouvaient être corrigés. À cause du fait que la machine était prévue uniquement pour la programmation en coordonnées incrémentales, ceci représentait un certain problème. Si la correction choisie au moyen des interrupteurs était majeure du rayon minimum, la machine décollait le long d'un rayon immense, mouvement qui terminait pratiquement toujours dans les interrupteurs de fin-course.

Pour éviter des problèmes avec le recul le long du chemin au cas d'un court-circuit, le contrôleur lisait toujours trois blocs d'information à l'avance, qui étaient mémorisés dans une mémoire tampon.

Le première NBY-15 ne disposait pas encore de mécanisme pour dérouler et enrouler la bande perforée, la partie de programme qui était déjà exécutée était déposée dans un compartiment en acrylique.

|

|

|

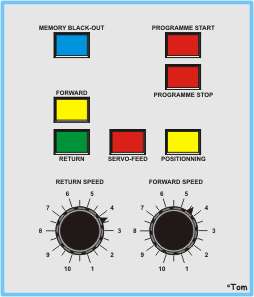

Le panneau de gauche de la NBY-15 |

Le panneau de droite de la NBY-15 |

Sur le panneau frontal de la NBY-15, les interrupteurs, potentiomètres et indicateurs suivants étaient placés (voir illustration):

Un indicateur lumineux "MEMORY BLACKOUT", fin de la mémoire de recul atteinte,

Un indicateur lumineux "FORWARD", érosion en direction programmée,

Un indicateur lumineux "RETURN", mouvement de recul dans la mémoire, causé par un court-circuit, le long du chemin déjà coupé,

Un indicateur lumineux "SERVO-FEED", mouvement en direction programmée, avec courant de référence, à partir de la mémoire de recul, après élimination d'un court-circuit,

Un indicateur lumineux "PROGRAMME START", déroulement normal du programme,

Un indicateur lumineux "PROGRAMME STOP", pour les interruptions d'usinage,

Deux potentiomètres, un pour "FORWARD SPEED" (vitesse effective vers l'avant) et un pour "RETURN SPEED" (vitesse effective de recul au cas d'un court-circuit),

Un indicateur lumineux "READY" quand la machine était prête pour être démarrée,

Un indicateur lumineux "OFF" quand la machine était arrêtée,

Un indicateur lumineux "TAPE" pour indiquer une erreur de lecture ou l'absence d'un ruban dans le lecteur.

Sur la partie arrière du contrôle numérique il y avait une série d'interrupteurs, pour modifier l'échelle d'exécution du programme, en plusieurs pas, et pour inverser la direction d'exécution des mouvements programmés. Il y avait aussi un petit interrupteur qui permettait d'exécuter le programme "à sec", c.-à-d. sans érosion, mouvement du fil et rinçage, pour pouvoir le contrôler.